“十五五规划”中指出,从量子计算到商业航天,从核聚变到脑机接口,未来五年的科技竞赛已悄然拉开帷幕。然而,在这场科技冲刺背后,一个共通的底层瓶颈正日益凸显——高端制造领域普遍存在的“精度焦虑”。

当航空航天的精密构件受限于0.1mm复杂流道的完美成型,当新能源电池的散热模块在轻量化与高导热之间艰难平衡,当生物医疗的微器件被微米级精度与生物相容性的双重要求所束缚——这些跨行业、跨领域的“卡脖子”难题,本质上都指向同一命题:谁能率先在微观尺度上实现制造的极致精准、稳定与高效,谁就能在新一轮科技竞争中掌握主导权。

作为深耕微纳3D打印设备领域的本土企业,上海普利生三维科技有限公司(以下简称“普利生”)始终以 “解决实际生产痛点” 为核心,从突破材料+精度的微纳打印技术瓶颈,到研发适配多行业的定制化设备,再到构建“设备+工艺+服务”的全链条支持,已帮助上千家企业跳出“精度不够、成本太高、周期太长”的困境。

核心技术:设备硬实力,决定制造上限

普利生微纳3D打印设备的核心竞争力,源于底层技术突破 —— 从精度控制到材料兼容,再到生产效率,每一项都瞄准高端制造的实际痛点。

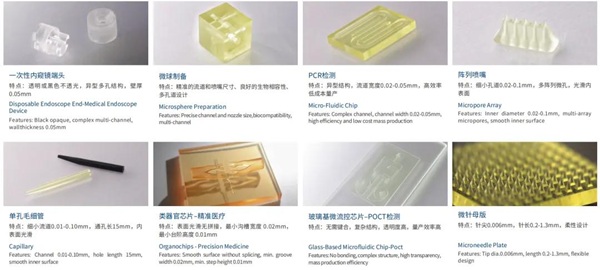

设备搭载自主研发的亚像素微扫描技术(SMS),最小打印精度达2μm,尺寸公差控制在±5μm内,表面粗糙度Ra≤0.8μm,可一次性成型10μm孔径的微流道、17μm杆径的精细结构,满足半导体封装、医疗微器件的严苛要求。

可实现大幅面、高精度的无拼接痕迹打印——消除了因拼接导致的精度损失和结构缺陷,确保成型件在全幅面范围内保持一致且连续的超高精度。

普利生不仅具备微纳3D打印设备的研发生产能力,还实现了微纳结构精密件的批量生产。目前普利生实验室有约40台微纳3D打印设备,已经实现3D微纳结构精密件批量生产

材料适配:设备技术赋能,让材料 “精准成型 + 稳定量产”

普利生微纳3D打印技术可用光敏树脂、陶瓷(氧化铝、氧化锆、碳化硅等)、金属材料(不锈钢等)进行3D打印,使得针对不同需求选择合适的材料成为可能。

光敏树脂:覆盖“功能化+精细化”需求

医疗级树脂:可打印生物相容性树脂制成的微创护具,2μm精度确保产品质量;

电子级树脂:适配耐高温、绝缘性强的树脂,用于电子元件封装,打印的 0.1mm厚绝缘层无针孔,绝缘性能达标;

光学级树脂:支持高透光率(90%以上)树脂成型,可制作内窥镜端头的透明成像腔(最小壁厚50μm),光路无干扰,满足高清成像需求。

陶瓷:攻克 “精密成型 + 性能稳定” 难题

氧化铝陶瓷:可打印20μm微孔的工业喷嘴,致密度达95%以上,耐磨性能比传统注塑件提升数倍,适配半导体清洗、电池涂覆等场景;

氧化锆陶瓷:支持3μm针尖的空心微针成型,生物相容性达标,适用于细胞注射、精准给药,针尖锋利度与耐用性远传统针具;

碳化硅陶瓷:打印的芯片散热基板(含40μm孔径)散热效率比玻璃基板提升40%,满足高功率芯片散热需求。

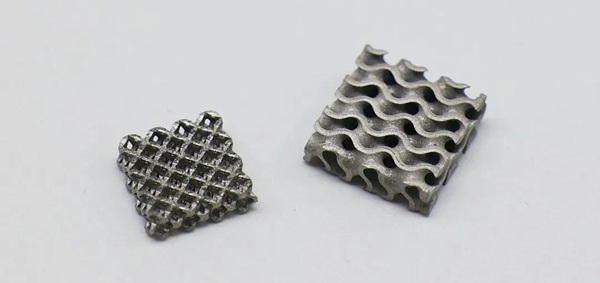

金属(不锈钢等):实现 “高精度结构 + 批量生产”

不锈钢(如 316L、304):可打印含复杂流道的连接件(流道最小直径 0.5mm),致密度达 98% 以上,耐腐蚀性强,适配化工、医疗植入场景。

支持小批量到中批量生产,尺寸偏差小于5μm,直接降低生产成本。

全周期设备服务:从 “选设备” 到 “量产落地”,全程护航

对企业而言,“买到高精度设备” 只是第一步,“用设备稳定量产” 才是核心目标。普利生围绕设备构建 “全周期服务体系”,解决从选型到运维的所有顾虑。

售前:精准匹配,选对设备

技术团队上门调研生产场景,明确零件精度、材料类型、日产量需求,输出 “设备型号 + 参数设置 + 成本测算” 的定制方案;

协助优化零件结构,提出 “适配性建议”,例如调整微流道尺寸以提升打印效率,避免设计浪费。

售中:快速落地,无门槛启动

专业工程师上门完成设备安装、参数校准,确保精度达标,同时对接车间水电、冷却系统等配套设施;

开展 “设备操作 + 参数调试” 专项培训:操作人员掌握基础启停与日常维护,技术人员学会根据材料调整能量、扫描速度等核心参数;

售后:稳定运行,长期保障

7×24小时在线技术支持,相关技术问题快速响应,核心部件(如光源、扫描系统)故障及时上门维修。

为加速微纳3D打印技术的行业普及,普利生现启动年度设备优惠活动!活动期间,订购微纳3D打印设备可享专属价格权益。我们将为您提供从设备选型到量产落地的全流程支持,助力研发加速与生产增效。欢迎致电详细了解活动政策与技术方案!

新闻焦点

新闻焦点

新闻头条

新闻头条 点击排行

点击排行

关注我们

关注我们